コルゲートマシン

この製品の取り扱い会社:

コルゲートマシンとは

段ボールは、電化製品、食料品、飲料、日用品、衣料品など様々な商品の梱包・輸送・保管に活用されています。

使用された段ボールの大半は回収・リサイクルされ、再び段ボール原紙となり、段ボール製造に再利用されます。

日本の段ボールの回収率は95%以上で、段ボール原紙の原材料の90%以上が使用済み段ボールと言われております。

(全日本段ボール工業連合会)

段ボール箱をはじめとする様々な製品のもとになる段ボールシートを製造する機械が「コルゲートマシン」です。

●コルゲートマシン全景

●コルゲートマシンってどんなマシン?

中芯となる原紙(段ボール原紙)を波型に加工して糊付けし、裏ライナとなる原紙と貼り合わせて片面段ボールをつくります。続いて、片面段ボールに糊付けし表ライナとなる原紙と貼り合わせることで、両面段ボールとなります。

これに折り目と切れ目を入れて所定の寸法にカットすることで、段ボールシートが完成します。

三菱重工では最速450m/分の高速機から二階建て構造の機械まで多彩なラインナップでお客様のニーズに応じたマシンを展開しています。

世界が求めるその品質、その生産性を安定的に実現します。

シート品質の安定化と収益拡大に貢献

世界最高レベルの最速450メートル/分を誇る高速コルゲートマシン(SH-450シリーズ)をはじめ、機械全長を大幅に短縮した二階建構造コルゲートマシン(Uシリーズ)など、多彩なラインナップを揃えており、高品質・高生産性・省人化・メンテナンスレス・環境対応などのお客様のご要望に応じ、最適なマシンをご提案致します。

ウェットエンド

ドライエンド

シングルフェーサ

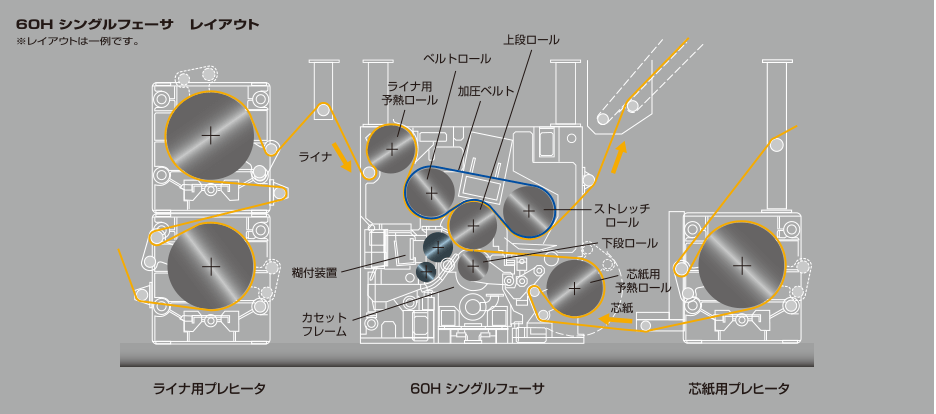

シングルフェーサ model 60H

三菱独自技術のベルト加圧方式採用により、プレスマークを解消し高品質で安定した高速生産が可能です。また、カートリッジ方式による段ロール交換容易化でマルチフルート生産にも対応。プロセスコマンダ装置によりロール間隙間調整やプレヒータの巻き付け量調整が自動制御されており、オペレータの作業負担の軽減と操作性向上を図っております。

レイアウト

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 60H シングルフェーサ |

|---|---|

| 最高機械速度 | 450m/分 |

| 機械幅 | 1,800mm、2,000mm、2,200mm、2,500mm 、2,800mm |

| 標準仕様 |

|

| 選択仕様 (オプション) |

|

プレヒータ

プレヒータ model 61H/51H/62H/52H

ラップロール電動調整装置及びプロセスコントロール機能を標準装備し、予熱量を最適にコントロール。

省人化・シート品質向上に貢献します。

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 61H ライナプレヒータ 51H ライナプレヒータ (注) |

62H 芯紙プレヒータ 52H 芯紙プレヒータ (注) |

61H トリプルプレヒータ 51H トリプルプレヒータ |

|---|---|---|---|

| 機械幅 | 1,800mm、2,000mm、 2,200mm、 2,500mm、 2,800mm | ||

| 予熱ドラム径(標準) | 910mm | 500mm | 910mm |

| 予熱ドラム径(選択) | 750mm、1,100mm | 750mm、910mm、 1,100mm |

1,100mm |

| 標準仕様 |

|

|

|

| 選択仕様 (オプション) |

|

|

|

- 機械速度により、ダブルタイプ/シングルタイプを選択することができます。

装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

ミルロールスタンド

ミルロールスタンド model 53H

オペレータの作業を軽減し、原紙替え作業を容易化したミルロールスタンド。

アーム開閉及び昇降速度を上げ、原紙替えサイクルタイムを大幅に短縮しました。

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 53H ミルロールスタンド |

|---|---|

| 機械幅 | 1,800mm、2,000mm、2,200mm、2,500mm、2,800mm |

| 最大原紙径 | 1,300mm |

| 取り扱い 最小原紙径 |

330mm (手動着脱の場合) 450mm (自動着脱の場合) |

| 標準仕様 |

|

| 選択仕様 (オプション) |

|

オートスプライサ

オートスプライサ model 63-1J/53-1J

世界最速の紙継速度640メートル/分(紙速度)を誇るオートスプライサ63-1J。

テンションコントロール機能搭載により、シワ、二度付きを解消します。

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 63-1J オートスプライサ | 53-1J オートスプライサ |

|---|---|---|

| 最高紙継ぎ速度(紙速度) | 640m/分(注1) | 480m/分(注1) |

| 機械幅 | 1,800mm、2,000mm、2,200mm、2,500mm、2,800mm | 1,800mm、2,000mm、2,200mm |

| 取り扱い最大原紙径 | 1,300mm | 1,300mm(注2) |

| 標準仕様 |

|

|

| 選択仕様 (オプション) |

|

|

- 1選択仕様を採用の場合に限ります。

- 2選択仕様採用の場合に限ります。最高紙継ぎ速度(紙速度)は430m/分となります。

オートスプライサ:紙継ぎ速度(m/分)

表は横にスライドしてご覧いただけます。

紙継ぎ速度(m/分)

・63-1Jの場合

| 原紙径 | フレーム長 | 2本ダンサ | 3本ダンサ | 4本ダンサ |

|---|---|---|---|---|

| 1100mm径 | 4560mm | 390m/分 | 475m/分 | 530m/分 |

| 5150mm | 430m/分 | 520m/分 | 590m/分 | |

| 6660mm | - | 625m/分 | 640m/分 | |

| 1300mm径 | 4560mm | 350m/分 | 425m/分 | 475m/分 |

| 5150mm | 385m/分 | 465m/分 | 525m/分 | |

| 6660mm | - | 560m/分 | 640m/分 |

・53-1Jの場合

| 原紙径 | フレーム長 | 2本ダンサ | 3本ダンサ | 4本ダンサ |

|---|---|---|---|---|

| 1100mm径 | 4060mm | 340m/分 | - | 480m/分 |

| 1300mm径 | 320m/分 | - | 430m/分 |

- 装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

グルーマシン

グルーマシン model 65J/65H

糊エッジワイパ(オプション)搭載により、熱板への糊上がりを大幅に低減した65J。

さらに、ライダーロールを糊ロールの真横に配置することで、糊飛散を大幅に低減しました。

また、プロセスコマンダ制御により、糊塗布量を最適にコントロールし、片段の潰れを防止します。

ポジティブセル糊付ロール

ポジティブセルの利点

- ロールニップ部の液圧が低減 = 糊膜厚が安定

- 糊切れが良い

- 清掃が容易

糊エッジワイパ(オプション)

- 機能: 片段シートのエッジ部への糊転写を防止

- 構造: 当該部分の糊ロール表面の糊膜を掻き取り

- 目的: 後日程の熱板への糊カス付着を防止(品質向上)

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 65J グル―マシン | 65H グル―マシン |

|---|---|---|

| 最高機械速度 | 400m/分 | 400m/分 |

| 機械幅 | 1,800mm、2,000mm、2,200mm、2,500mm、2,800mm | 1,800mm、2,000mm、2,200mm、2,500mm、2,800mm |

| 標準仕様 |

|

|

| 選択仕様 (オプション) |

|

|

- 装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

ダブルフェーサ

ダブルフェーサ model 66H/56H

様々な紙種・フルートを高速で安定運転するため、三菱のノウハウを織り込んだ高性能ダブルフェーサ。

S-PRESS 加圧装置搭載により、シートつぶれを解消。

薄型熱板(オプション)

多数の小さな穴に蒸気を通すことで薄肉化

特長

- 伝熱効率向上により、厚紙貼合の速度アップ

- 蒸気圧を変更した場合の熱応答が早い

- 熱板下部に設けたリブに二次蒸気を流すことで、熱板の撓みを抑制 三菱独自技術

- 圧損の少ない蒸気の流れを実現 三菱独自技術

S-PRESS加圧装置

- 加圧部は隙間なく並べたシュープレート方式を採用

- プレートの両端を幅方向一体のフレームに固定し昇降させるため、紙幅に影響されず均一に加圧力の調整が可能

- ゼロ加圧対応

- シートの両端を積極的に加圧しないため、シート端部が潰れにくい

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 66H ダブルフェーサ | 56H ダブルフェーサ |

|---|---|---|

| 最高機械速度 | 450m/分 | 350m/分 |

| 機械幅 | 2,200mm、2,500mm、2,800mm | 1,800mm、2,000mm、2,200mm、2,500mm、2,800mm |

| 標準仕様 |

|

|

| 選択仕様 (オプション) |

|

|

- 装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

スリッタスコアラ

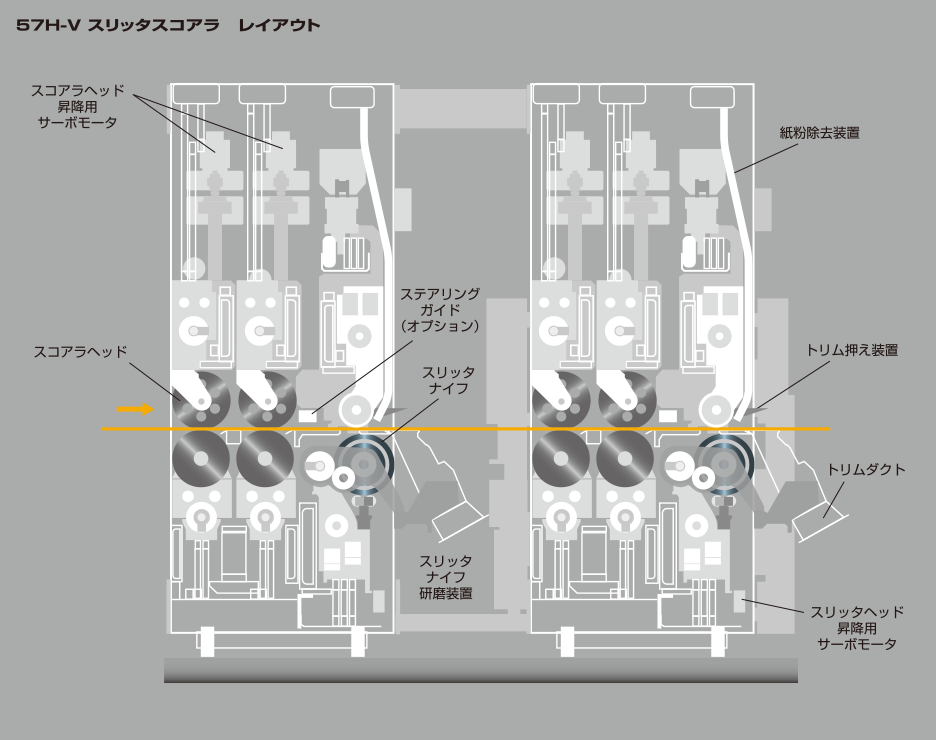

オートスリッタスコアラ model 67N/57H-V

スリッタヘッド昇降をサーボモータ化し、オーダー替え時の不良シート削減とナイフ高さ調整自動化による保守容易化した67N/57H-V。

レイアウト

特長

トリム押え装置

オーダー替え時、トリム先端を押え、確実に吸込み口へ送り込みます。

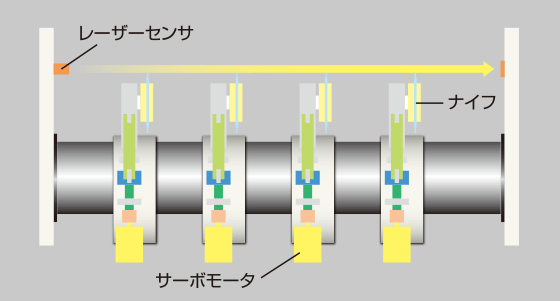

ナイフ高さ自動調整

ヘッド昇降用サーボモータとレーザセンサで自動調整します。

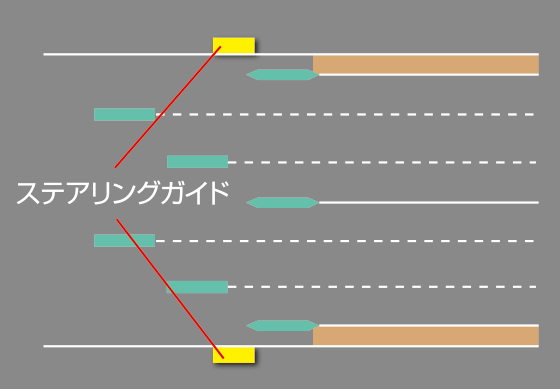

ステアリングガイド(オプション)

シート走行を固定するステアリングガイドをスリッタナイフ直前に設置し、ナイフのトリム外れを防止します。

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 67N | 57H-V |

|---|---|---|

| 最高機械速度 | 450m/分 | 400m/分 |

| 機械幅 | 1,800mm、2,000mm、2,200mm、2,500mm、2,800mm | 1,800mm、2,000mm、2,200mm、2,500mm |

| 最大取数 | 8丁取(注1) | 7丁取 |

| 最小スリット幅 | 190mm | 190mm |

| 最小罫線間隔 | 0mm(但し、同一軸上の最小間隔は120mm) | |

| 標準仕様 |

|

|

| 選択仕様 (オプション) |

|

|

- 12,800ミリメートル幅マシンに限ります。

- 装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

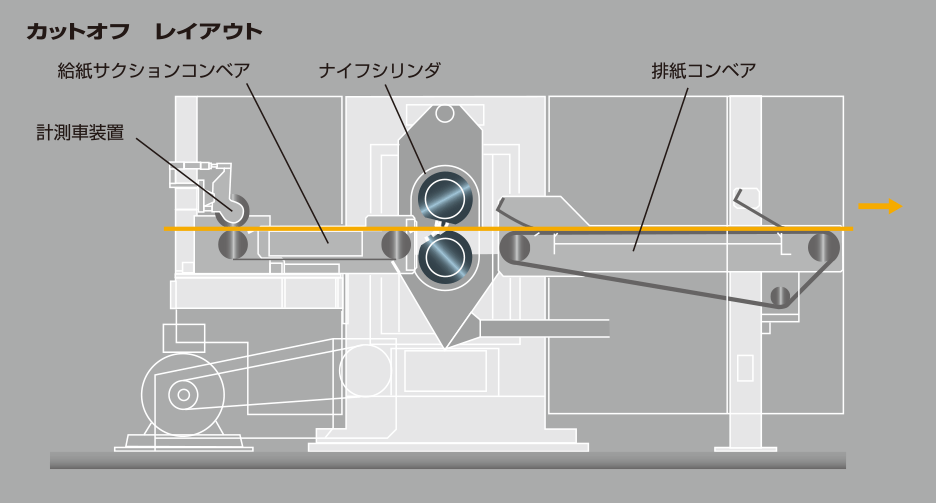

カットオフ

カットオフ model 68H/58H/58H-II

アルミ製中空シリンダ採用により、省動力を実現した、高速・高精度カットオフ。

紙粉・ヒゲ発生を抑える特殊ナイフの採用も可能です。

レイアウト

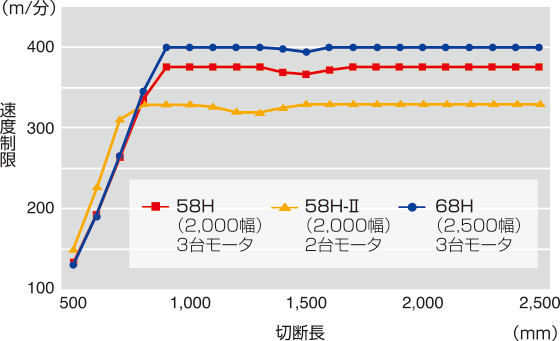

切断速度制限

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 68H カットオフ | 58H カットオフ | 58H-II カットオフ |

|---|---|---|---|

| 最高機械速度 | 400m/分 | 375m/分 | 330m/分 |

| 機械幅 | 2,200mm、2,500mm、2,800mm | 1,800mm、2,000mm、2,200mm、2,500mm | 1,800mm、2,000mm、2,200mm |

| 標準仕様 |

|

|

|

| 選択仕様(オプション) |

|

||

- 装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

スタッカ

スタッカ model 69J

静岡工機株式会社と共同開発した、小ロット対応最新鋭スタッカ。

69Jは、コンベア及び積上げ部のアップダウン機能により、オーダ替えサイクル時間最短8秒を実現しました。

積上げシート長による積み方の違い

69Jアップダウンスタッカ仕様

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | 69J アップダウンスタッカ | |

|---|---|---|

| 最高機械速度 | 400m/分 | |

| 機械幅 | 1,800mm、2,000mm、2,200mm、2,500mm | |

| シート積上げ 最大高さ |

コンベア上面より1,800mm | |

| シート積み上げ 最大重量 |

2,500kg | |

| 積上げシート 長さ範囲 |

500mm~3,000mm | |

| 最小積み上げ シート幅 |

260mm | |

| 最小積み替え サイクル時間 |

8.0秒(ノーパレット/ノーベニア仕様) 9.0秒(パレット/べニア仕様)(注1) |

|

| 標準仕様 |

|

|

| 選択仕様 (オプション) |

|

|

- 1上記サイクル時間は、レイアウト及びベニア/パレット供給装置により変更される可能性があります。

- 装置外観や仕様、性能、数値等は改良のため予告なく変更する場合がありますのでご了承ください。

生産管理装置

生産管理装置 model Σ3000/Σ2000

小口化する原紙ロット・製品ロットのオーダ替え、シート品質管理の最適化に対応した生産管理装置。長年の納入実績により蓄えられたノウハウによるノンスキル化・省人化により、コルゲートマシンの性能を最大限に引き出します。

ウェットエンド操作盤

タッチパネル式を採用。

ワイヤレス方式で持ち運びが可能です。

ドライエンド操作盤

22インチのカラーディスプレイを採用。

ディスプレイの2両面化も可能です。(オプション)

主な仕様/選択仕様

表は横にスライドしてご覧いただけます。

| 機種 | Σ3000 生産管理装置 | Σ2000 生産管理装置 |

|---|---|---|

| 標準仕様 |

|

|

| 3,000オーダ | 1,000オーダ | |

| 段山ピッチ自動補正装置 | ||

| 選択仕様 (オプション) |

|

|

| 温度管理装置 | 段山ピッチ自動補正装置 | |